Dengan cara ini, saya ingin mengatakan bahawa dia suka masa kini dan dia mengiktirafnya sebagai cukup praktikal ... Diilhamkan oleh penilaiannya, saya mencadangkan, jika dia diperlukan, untuk membuat alat lain seperti ini ... Dia berfikir dan mengatakan bahawa ia akan menjadi baik jika saya membuat "helikopter klasik" dengan pisau pepejal rata, tetapi saiznya sangat kecil. Setelah mengetahui alat saiz apa yang diperlukannya, saya terus membuatnya. (Nasib baik, tahun ini, terima kasih kepada kalendar "berjaya", kelapan bulan Mac "meluaskan" empat hari sepanjang hari ...))))

Ke depan, saya akan mengatakan bahawa saya melakukannya ... Lebih-lebih lagi, saya telah terbawa-bawa (seperti yang sering berlaku dengan saya))), saya membuat satu set alat kecil, yang, sebagai tambahan kepada penggubal yang digambarkan sebelum ini, dibuat dari alat pencukur kecil dan sudu taman, yang mudah menggali tumbuh-tumbuhan tanpa merosakkan akar ..

Dan inilah yang saya perlukan untuk ini:

1. Trim paip air DU-25

2. Memotong keratan untuk meraih.

3. Memotong gergaji dua tangan.

4. Pemangkasan paip profil 30 hingga 30 mm.

5. Skru M5

6. Skru.

Seperti yang anda dapat lihat, semua bahan adalah semua jenis hiasan!)))). Dan saya suka melakukan kerja rumah, jadi saya akan berkata dengan segera: Saya tidak fikir saya membuang masa saya, dan lebih mudah untuk membeli alat tersebut.)))). Walaupun, jika hanya kerana buatan rumah, tidak seperti yang dibeli, mempunyai bentuk dan dimensi yang tepat yang pada asalnya diperlukan .... Dan mereka tidak akan membengkokkan semasa penggunaan pertama, seperti yang sering terjadi dengan alat Cina yang murah ...

Jadi mari kita mulakan. Pertama saya akan menghuraikan pembuatan helikopter. Sekeping paip saiz yang betul ditandakan dan dipotong dengan pengisar:

Selepas itu, saya meluruskan bahagiannya dengan alat tuil (gambaran dan gambar proses ini berada di penerbitan terdahulu).

Dan dia meluruskannya dengan tukul:

Selepas itu, saya memotong sektor paip untuk membuat jejak sempit di bawah tangkai:

Dan dengan bantuan palu dia membentuk dasar helikopter masa depan:

Sekarang saya perlu membuat bilah pencincang itu sendiri. Saya membuat keputusan untuk membuatnya dari gerimit dua tangan yang dipotong, yang telah saya tinggalkan selepas membuatnya gergaji untuk blok silikat gas.

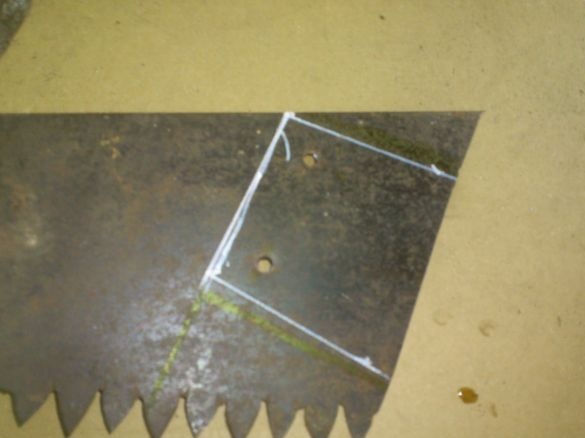

Dengan penanda, saya menariknya pada kontur bilah masa depan, menandakan dan menumbuk lubang untuk rivet:

Saya menerangkan dengan terperinci cara ini menumbuk lubang dalam artikel mengenai gergaji itu. Secara ringkas: lubang ditumbuk dengan pukulan dengan bahagian kerja yang tumpul. Di sisi lain bahan kerja adalah kacang saiz sesuai. Adalah lebih baik untuk memukul lubang sebelum bahagian yang dikehendaki dipotong, kerana keluli karbon agak rapuh, dan jika menumbuk berhampiran tepi, retak mungkin.

Jadi saya lakukan ... Pertama saya meninju lubang, maka saya sudah memotong:

Selepas itu, meletakkan pisau ke pangkal, saya menandakan lubang untuk rivet dengan penanda:

Apabila bekerja dengan logam, sangat mudah untuk menggunakan penanda putih:

Saya menggerudi lubang lubang dengan gerudi, diameter 5 mm:

.... Dan sekali lagi, sebagai kali terakhir, menghabiskan setengah jam untuk tidak mendapatkan mencari countersink, saya menggunakan gerudi diameter besar untuk operasi ini))):

Kini anda boleh mengeluarkan burr dan bersih:

Sebagai rivet, saya memutuskan untuk menggunakan skru M5:

Setelah meletakkan mereka dengan topi di tepi bilah, saya riveted dengan tukul di sisi lain hujung mereka di countersink lubang:

Sekarang anda boleh memotong bahagian yang berlebihan dari bilah dan akhirnya memprosesnya dengan roda petal-kelopak:

Chopper hampir siap. Ia tetap untuk menggerudi lubang untuk skru:

Keletihan, lebih banyak daripada tabiat, melontarkan pandangan di tempat di mana countersink mungkin berbohong, saya sekali lagi menggunakan gerudi diameter besar)))):

Itulah ... Pencincang itu siap .. Ia tetap membuat tangkai ...

Tetapi dengan ini saya memutuskan untuk menangguhkan ...

Sering kali berlaku, terbawa-bawa oleh kerja, saya memutuskan untuk membuat alat kebun lain dari paip yang sama - sudu taman.

Dia memulakan dengan cara yang sama. Potong saiz yang dikehendaki (seperti yang saya fikir kemudian))) segmen:

Menanda dan memotong:

Pertama dia meluruskan dengan pahat:

Kemudian dengan alat tuil yang sesuai:

Kemudian dengan tukul:

Selepas itu, saya menandakan kontur instrumen masa depan (dari percubaan kedua)))):

Dan potong gilingan:

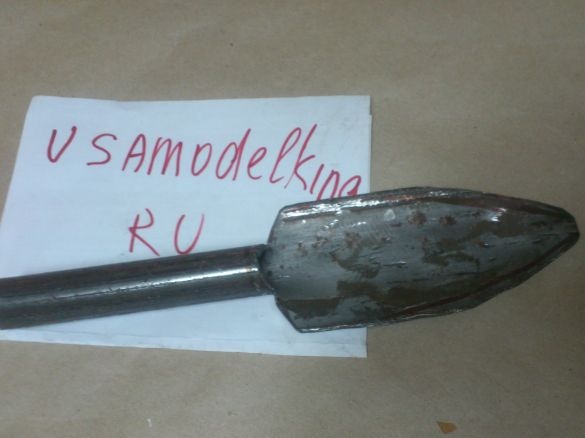

Selepas itu, saya secara kasar memproses bahan kerja menggunakan roda kasar yang mengikis:

Meletakkan sebelah pencincang hampir siap, saya mendapati bahawa ada dua kali lebih banyak sudu untuk kerusi di bawah pemegangnya. Oleh itu, saya perhatikan panjang yang dikehendaki dan memotong lebihan:

Dengan cara yang sama seperti dalam produk sebelumnya, dia membentuk kerucut, memotong sektor paip dan meratakan dengan tukul:

Sekarang anda boleh memproses roda kelopak emeral sepenuhnya:

Ia tetap untuk menggerudi lubang untuk skru. Menjadi terlalu malas untuk pra-skru, saya telah dihukum kerana itu.)))). Bit gerudi merosot dari permukaan bulat dan lubang tidak berada di tengah ... Baiklah, Tuhan bersamanya ... Skru tidak akan menahan mana-mana lemah daripada ini:

Walaupun tanpa cuba mencari kaunter counter (Nah, di suatu tempat ia terletak !!!!), saya dengan segera menggunakan "kaedah terbukti yang biasa"))):

Itulah ... Kami membuat keratan ...

Seperti kali terakhir, saya memotong segmen yang saya perlukan dari tangkai untuk meraih.

Dengan cara ini, untuk kerja kayu yang kecil, saya menggunakan drywall yang sedikit diperbaiki. Saya hanya membuat gigitan gigi dan mengasahnya seperti gergaji tangan yang tajam di atas kayu. Ia sangat mudah jika anda perlu melihat sesuatu yang kecil:

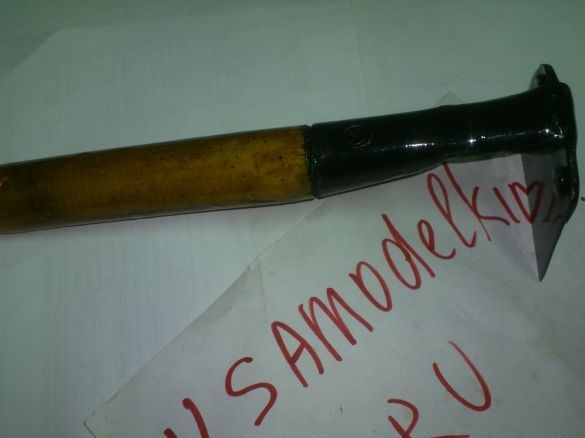

Kemudian saya menandai dan, dengan menggunakan pisau, memberikan bentuk yang sama ke hujung keratan, yang akan dipalu ke dalam alat:

Selepas itu saya dengan teliti, sangat berlimpah hujung ini dan, sehingga varnis membeku, menanam alat. Saya melakukan ini untuk melindungi kayu daripada kelembapan. Lagipun, kelembapan dalam apa-apa hal akan jatuh di bawah logam, tetapi akan sukar untuk itu kering dari sana. Dan jika bahagian-bahagian kayu tegas dilekatkan pada varnis, kelembapan tidak dapat sampai ke sana.

Dan selepas itu, memutar skru, saya memproses keratan pertama dengan sawi, kemudian dengan kertas pasir:

Ia masih benar-benar merapikan bahagian-bahagian kayu instrumen dan cat logam ... Saya juga telah menangguhkan proses ini setakat ini ... Dan sekarang, atas sebab apa ..

... Memandangkan saya tidak membuat satu alat, tetapi satu set alat, ia akan menjadi logik untuk entah bagaimana menyusun storan mereka ... Seperti pengalaman menunjukkan, ia adalah paling mudah apabila alat itu tidak terletak di atas rak, tetapi tergantung di dinding. Jadi mereka tidak akan littered dengan sesuatu, dan akan kering dengan baik selepas mencuci ... Anda boleh, tentu saja, hanya menggantung pada kuku didorong ke dalam dinding, tetapi ia akan menjadi lebih mudah untuk membuat pendakap.

Saya membuat keputusan untuk membuatnya daripada memotong paip profil seksyen persegi 30 hingga 30 mm, yang terletak di "logam sekerap" saya. Setelah kira-kira menganggarkan panjang yang diperlukan, saya memotong sudut dari paip:

Saya menandakan di atasnya tiga "cangkuk" dan memotong ceri:

Berikut adalah pendakap yang saya dapat:

Ia tetap hanya untuk menggerudi lubang di dalamnya untuk skru, dengan mana dia sendiri akan dilampirkan pada sokongan:

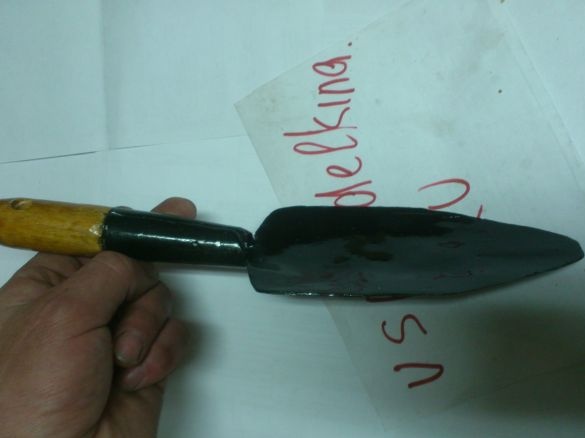

Selepas itu, saya melukis seluruh instrumen ... Bahagian logam - dengan enamel hitam dari semburan boleh, kayu ditutup dengan tiga atau empat lapisan var .....

Dan kemudian saya menyedari bahawa saya telah melupakan satu perincian yang sangat penting ... Iaitu, untuk mengebor lubang yang mana alat itu akan digantung pada pendakap ... Ia akan menjadi lebih mudah untuk menggantung alat "kepala", memegang pemegang, tetapi untuk ini kita perlu menggerudi teknologi lubang langsung di bahagian kerja. Dan ini akan mengurangkan ketegaran mereka ...

Oleh itu, saya memutuskan untuk membuat lubang di keratan. Yang dilakukannya dengan gerudi dengan diameter 6 mm.

Untuk menjadikannya lebih mudah untuk digantung, dan semasa adalah untuk memastikan bahawa alat itu tidak melepaskan cangkuk, saya memutuskan untuk "mengimbangi" mereka di kedua-dua belah "di bawah kerucut." Yang dia lakukan dengan bantuan bor yang melangkah. (Lagipun, saya akhirnya datang kepada istilah dengan idea bahawa tidak realistik untuk mencari countersink!

Lubang juga proklakirovany beberapa kali:

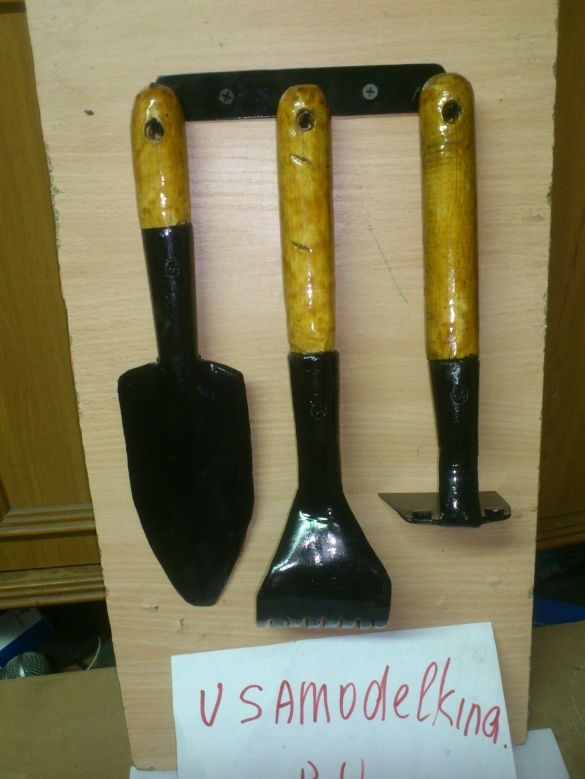

Semua !!! Segala-galanya sudah siap. Inilah yang saya dapat:

Untuk "foto akhir" saya memutuskan untuk menetapkan pendakap pada sekeping papan serpihan berlapis yang jatuh ke dalam lengan saya dan menggantung alat di atasnya ... Saya terpaksa pergi ke bilik seterusnya untuk pemutar skru, dan oleh itu saya memutuskan untuk menggunakan pemutar skru berbalik dengan satu set bit yang berbaring rak di sebelah:

Dan apa yang saya lihat ??

Countersink !!!! ADA DI MANA !!!

Ternyata, sekali, mengeluarkan alat selepas kerja, saya, semata-mata secara automatik, berdasarkan persamaan luaran, meletakkan countersink ke dalam satu set bit untuk pemutar skru terbalik !!!

... Walaupun .... Jika dengan kayu, atau plastik ....

Baiklah, okay ... Segala yang dilakukan adalah segala-galanya selesai !! Dan beberapa ini, semuanya sama, untuk lebih baik! )))) (Sekurang-kurangnya akhirnya saya jumpa dia !!!

Walaupun saya sudah selesai kerja ...

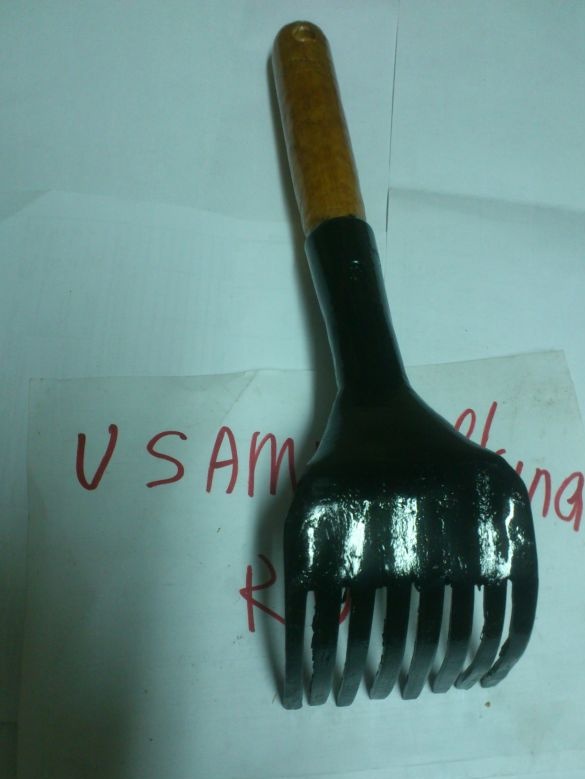

Dan inilah hasil kerja ini:

P.S. Isteri dihargai ....