Pembakar tabletop adalah alat glassblower utama, tidak kira sama ada alat membuat kaca atau pembuatan angka lucu dan dekoratif. Pembakar ini membentuk api, mudah untuk melembutkan kaca dan seterusnya operasi dengannya. Dalam kes ini, ia perlu untuk mendapatkan pelbagai suhu dan bentuk obor.

Secara kebetulan, saya mendapat obor kaca yang meniup kaca kecil, membentuk jarum nyalaan yang tidak teratur yang agak nipis. Walaupun bekerja pada wap gasolin (suhu api lebih tinggi daripada api gas), kuasa pembakar tidak mencukupi untuk bekerja dengan bahan kerja yang besar. Untuk beberapa peningkatan dalam fluks haba, dua pembakar telah dikumpulkan - mudah alih gas telah ditambah, dalam arah yang bertentangan, atau seperti itu.

Ternyata api menyala, dengan jarum suhu tinggi di tengah. Perkara yang menjadi lebih menyeronokkan, ia menjadi mustahil untuk mengembang tiub 10mm. Langkah logik berikutnya adalah pembuatan pembakar api yang lebih kuat pembakaran gas petrol.

Ia akan menjadi prototaip pembakar yang diperbuat daripada bahan buatan - ini adalah komponen paip utama. Bahagian telah dipesin tanpa pelarik logam. Pembakar ini berjalan pada wap gasol dan didasarkan pada blaster kaca Yuri Nikolayevich Bondarenko [1], alat pelepas gas-pelepas alat pengukur kaca-astronomi. Penyelesaian beberapa unit dipinjam dari reka bentuknya; jika tidak, pembakar akan mengulangi reka bentuk yang diketahui oleh tukang emas dan doktor gigi.

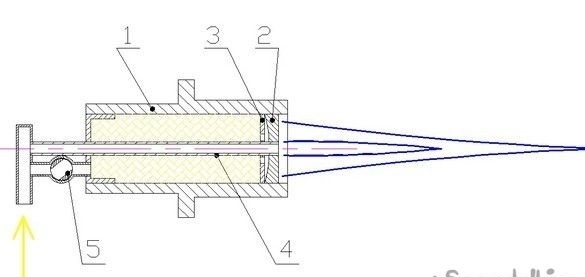

Asasnya adalah badan silinder berongga 1, secara bersebelahan dengan 4 muncung melewati. Keran gabus 5 membolehkan anda menyesuaikan bentuk obor - apabila anda membukanya, sebahagian daripada campuran mudah terbakar masuk ke dalam badan sebagai tambahan kepada muncung dan terbentuk menjadi obor oleh grid 2. Aperture 3, ditambah pula dengan bentuk grid 2 dan rongga lenticular yang dihasilkan, menumpukan aliran campuran mudah terbakar terutamanya di sepanjang paksi pembakar. Bahagian ini dipinjam dari pembakar mentor [1]. Di atas tiub muncung terdapat beberapa lubang membekalkan gas sedikit ke grid (tidak ditunjukkan dalam lakaran) dan dengan keran 5 sepenuhnya ditutup, untuk membentuk obor pendukung kecil.Ia tidak membenarkan obor utama pecah - "jarum" pada kadar aliran gas yang tinggi. Lubang-lubang ini dipilih semasa menyiapkan pembakar.

Alat, peralatan.

Solder gas lembut memerlukan pembakar gas kecil. Set alat bangku. Pengasah elektrik. Pelarik kayu dan mesin penggerudian digunakan. Vise.

Bahan

Sebagai tambahan kepada kepingan besi, tiub tembaga diameter 6 mm diperlukan. Tin solder No. 3, fluks kepadanya. Cork keran dari samovar.

Yang kosong untuk badan pembakar adalah pemasangan gangsa kilang dari sebuah kedai paip dengan diameter dalaman 30 mm. Beberapa bahagian yang berbeza juga dibeli di sana, beberapa di antaranya juga digunakan kemudian sebagai kosong untuk elemen pembakar.

Salah satu kelengkapan digunakan sebagai perumahan tanpa perubahan. Pemasangan tidak dihidupkan di luar - ketebalan dan pasang dinding yang besar memberikan tubuh dengan pelesapan haba tambahan.

Saiz palam paip telah dipilih supaya dengan pemesinan minimum benang, bahagian yang dihasilkan dimuatkan ke saluran dalaman pemasangan. Saya mengisar kayu pada mesin bubut, kerana ini saya menjadi satu snap mudah di mana saya menanam bahan kerja.

Ketumpatan pendaratan dibenarkan lebih, tiada cara untuk membetulkan bahagian itu. Sangat masukkan sudut-sudut heksagon putar, sebelum ini digiling pada penggiling. Turnovers - kira-kira 1000 rpm, putaran pertama yang kasar dengan "penggiling" kecil - bahagian berputar, pengisar berfungsi. Selepas menyelesaikan fail dan kulit tengah disematkan pada blok kayu. Penetapan akhir bahan kerja memungkinkan untuk memudahkan dan sering mencubanya ke "tempat kerja" - bahagian yang dihasilkan memasuki perumahan dengan ketat dengan sedikit usaha.

Kami meneruskan perincian rumit dan penting - grid. Pertama, beberapa pertimbangan teori.

Grid, selain mengedarkan campuran gas mudah terbakar, juga bertanggungjawab untuk keselamatan - mereka tidak akan membenarkan api menembusi di dalam dan mengelakkan "serangan balik". Ini adalah benar kerana campuran bahan bakar kami disediakan di belon "bola" dan tidak seperti biasa - di tempat pembakar. Dalam jenis pembakar ini untuk kerja penuh dengan kaca, termasuk kaca refraktori, seperti Pyrex, adalah perlu untuk menambah gas letupan dari elektrolisis.

Api, lulus di dalam, melalui grid, menyejukkan begitu banyak bahawa ia keluar. Terdapat konsep - lubang akhir. Ini adalah diameter maksimum lubang "dalam" yang mampu melaksanakan fungsi penahan api, dan ia berbeza untuk gas yang berlainan. Sebagai contoh, untuk wap gas di udara, halaju penyebaran api yang kecil, lubang pengudusan adalah ~ 0.9 ... 1 mm, tetapi sebaik sahaja oksigen atau gas letupan menembusi sistem, yang dengan ketara meningkatkan halaju penyebaran api, lubang-lubang dalam "mesh" pelindung perlu dibuat dengan ketara kurang. Diameter maksimum lubang, contohnya, untuk gas letupan bersih, ~ 0.3 mm, yang mewakili beberapa kesukaran dalam pembuatan dan operasi.

Sebagai sejenis kompromi, Yuri Nikolayevich bercadang untuk menggunakan lubang-lubang di grid 0.8mm, sementara langkah keselamatan yang diperlukan dalam bengkel itu akan menjadi reka bentuk "mentol" dan "penyejukan" elektrolisis [1], supaya mereka dapat bertahan hidup tanpa letupan. Karburetor petrol dibuat dari silinder propana, mencuci elektrolisis dari pemadam kebakaran karbon dioksida. Semasa operasi normal peralatan, tiada penembusan berlaku. Sekiranya berlaku pelanggaran terhadap keadaan operasi normal, percikan berlaku yang tidak membawa kepada kemalangan.

"Panjang" lubang jejaring, memberikan ketebalannya. Memandangkan bentuk lenticular, ketebalan mesh harus 3 ... 4mm di bahagian nipis dan 6 ... 7mm di tepi. Tidak ada plat siap tebal, saya terpaksa mencari penderma. Ia ternyata menjadi keran yang agak besar, ketinggalan zaman untuk bilik mandi. Sekeping tembok yang agak sempit dipotong daripadanya, dari mana ia boleh memotong kosong untuk grid.

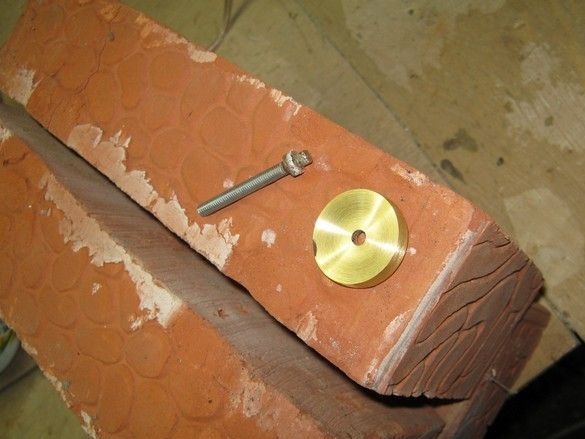

Bahan kerja, selepas beralih kasar, telah dipasang (solder) pada skru M5, yang mana bahan kerja boleh diamankan dalam rahang tiga rahang untuk menyesuaikan saiz dan bentuknya.

Mesin penggerudian, untuk kemudahan operasi diletakkan di sisinya. Permukaan cekung dalam benda kerja diukir secara kasar - dengan "penggiling" kecil, "sisa" cakera (kurang jejari), kemudian dibawa dengan pasir pengisar. Skru disolder, jadi kepala menonjol digilir bersama dengan bahan kerja. Selepas, diameter luar bahan kerja telah dibawa ke yang dikehendaki. Selepas beralih, saya mencairkan tongkat dari bahan kerja - selebihnya skru M5. Lubang yang lain dibor ke 6mm yang dikehendaki.

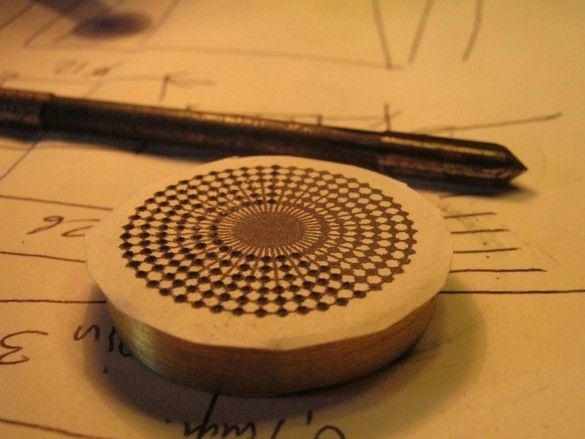

Tahap berikutnya yang bertanggungjawab dan agak suram adalah untuk mencondongkan pusat-pusat lubang masa depan dan menggerudi mereka. Dengan bilangan lubang yang betul dan diameternya, tugasnya tidak mudah. Pengalaman radio amatur sangat membantu - menumbuk dan menggerudi sejumlah besar lubang pada bahan kerja papan litar bercetak, sebelum penciptaan komponen tanpa plumbum (SMD), adalah amalan biasa.

Diameter lubang telah dibincangkan, ia harus dikatakan tentang jumlah mereka - jumlah kawasan mereka harus sekurang-kurangnya 20% dari kawasan grid.

Ia mudah untuk menarik lubang di AutoCAD, antara lain, program ini membolehkan anda mencetak lakaran tepat pada skala 1: 1. Selepas mencetak, templat yang terhasil telah terpaku pada permukaan yang rata dari grid dengan pensil gam, memfokus pada lubang pusat, mudah untuk melakukan ini dalam cahaya.

Untuk skru, saya menggunakan teras kecil khas. Anda harus menjaga cahaya terang yang baik, visor khas dengan kaca mata pembesar mudah untuk kerja ini. Kerja tidak cepat dan penting untuk menyusun tempat yang selesa - beberapa permukaan percuma, "pengendali" dalam kedudukan duduk. Saya cadangkan melakukan operasi sedemikian dalam lebih dari satu pendekatan. Setelah menumbuk, templat akan dipadamkan, sisa-sisa itu dibasuh dengan air suam.

Untuk penggerudian jenis ini - logam tebal, latihan nipis, ketepatan yang diperlukan, pelbagai peranti pegang tangan tidak dapat digunakan sepenuhnya. Anda harus menggunakan sesuatu yang lebih stasioner. Dalam kes ini, chuck kecil digunakan untuk mengepalai gerudi 0.8mm saya; tongkat chuck telah diapit dalam trak tiga rahang besar pada gerudi bangku. Gabungan ini membolehkan kita untuk menggerudi dengan gerudi yang tipis, saya hanya memecahkan satu, dan bahkan pada akhirnya.

Saya ternyata latihan murah yang dibeli di kedai radio dan mereka adalah kualiti yang kurang baik, sejenis penyederhanaan dari idea gerudi. Alur untuk pelepasan cip pada mereka sangat cetek. Terdapat kecurigaan bahawa mereka dibuat khusus untuk gentian kaca kerinting penggerudian dan lebih baik menggunakan latihan "bangunan-mesin" biasa.

Yuri Nikolayevich mengatakan bahawa terdapat contoh-contoh latihan yang mereda selama penggerudian dalam, jadi anda harus membelinya dengan margin dan kemudian memilih bukan baji. Terdapat satu anggapan bahawa ini adalah disebabkan oleh tirus mereka. Penggerudian agak mudah apabila melincirkan gerudi dengan minyak atau alkohol, tetapi alkohol mestilah ditambah lagi.

Mengasah betul gerudi mini itu adalah tugas yang sukar dan tanpa keterampilan, lebih baik menggunakan latihan baru, jika tidak, "tarik" penting tidak dapat dielakkan apabila penggerudian. Walau bagaimanapun, dengan penggerudian berhati-hati dalam mesin, semua lubang yang diperlukan boleh digerudi dengan satu gerudi dari satu mengasah.

Selepas penggerudian, semua burr kecil yang dihasilkan harus diapit. Ini paling mudah dilakukan di bahagian berputar. Untuk memasang grid dalam pelarik kayu, peralatan paling mudah dipotong. Mesh itu sesuai dengan kehadirannya.

Dalam pembuatan pembakar prototaip, ia sepatutnya hanya berfungsi pada wap gasolin, jadi beberapa lubang dibuat lebih besar - 1mm.

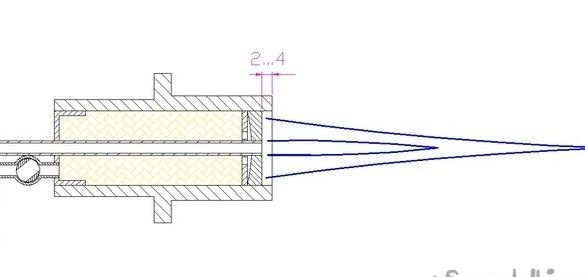

Grid tersembunyi ke dalam badan dengan 2 ... 4mm. Yuri Nikolaevich, mengesyorkan bahawa saiz ini dipilih dengan teliti - jika terdapat kelebihan, badan pembakar akan sangat panas, jika tidak mencukupi, obor dalam beberapa mod terdedah kepada kerosakan.

Dalam kes "suhu rendah" saya - apabila hanya makan wap petrol, tanpa gas letupan dan dengan kes yang sangat besar, saya menetapkan kedalaman maksimum tanpa penalaan. Selepas, ia akan menjadi baik untuk solder mesh. Ini perlu dilakukan dengan solder "keras". Tembaga-fosforus sesuai, tetapi dalam kes ini, perak solder seperti PSR-45 lebih baik, ia terbakar kurang. Saya tidak dapat sepenuhnya menyerang mesh ke dalam kes besar saya, saya tidak boleh solder dengan solder - tidak ada suhu yang cukup, walaupun saya memanaskannya dengan reflektor, penyembur besar. Walau bagaimanapun, grid memasuki badan dengan baik, jadi saya membiarkannya.

Nozzle - penyederhanaan lengkap. Dibuat daripada tiub tembaga dengan diameter 4mm. Gunakan hanya sebagai pilihan percubaan. Saya akan memetik dari [1] - "Nosel harus memberi aliran laminar sempit campuran mudah terbakar dan obor yang tajam sekurang-kurangnya dengan api yang rendah. Laminarinya boleh dipastikan dengan diameter lubang sehingga 2.5 mm, panjang lebih daripada 35 mm, permukaan dalaman yang digilap dan aliran yang tenang di salur masuk. Api laminar membuat kurang bunyi dan membolehkan anda mengurangkan zon pemanasan, jadi anda harus cuba mendapatkan obor laminar. (Profail gelas profesional mungkin mempunyai pendapat yang berbeza mengenai subjek ini). Pembukaan muncung paling baik dibuat kon ini - ini akan memberikan rintangan yang kurang untuk mengalir. Bahagian akhir dengan panjang kira-kira sepuluh milimeter harus dibuat silinder. "

Sebelum membongkok, tiub muncung telah disebarkan dan diisi dengan pasir kering. Rongga dalaman pembakar longgar diisi tanpa fanatik khusus dengan tembaga "keruntuhan" - ini adalah perlindungan tambahan terhadap "terobosan" api dan menenangkan aliran gas. Padding juga memegang diafragma yang ditekan dari dalam ke grid.

Semua pematerian "di belakang" dibuat oleh solder timah tembaga, dengan titik lebur kira-kira 200 ° C. Badan pembakar memanaskan dengan ketara, bahagian ekor tidak lebih tinggi dari 60 ° C - anda dengan mudah dapat merebutnya dengan tangan dan walaupun selepas penggunaan yang lama unit tidak runtuh.

Diafragma itu sendiri dibuat daripada plat tembaga 3mm yang rata. Untuk kesan yang lebih ketara, "kanta" harus dibuat biconvex, yang mana diafragma juga harus cekung. Untuk melakukan ini, ia boleh dibengkokkan menggunakan Punzel dan Anki, atau mengisar dari bahan kerja tebal yang serupa dengan grid.

Selepas pencucuhan percubaan, seolah-olah obor itu pendek, kerana sebab yang mungkin, bahagian-bahagian yang tipis tiub yang membekalkan gas ke selongsong telah dilihat. Pembakar telah dimodenkan - saluran tap keran dibor ke diameter 7mm, tiub bekalan biasa telah diganti.

Ia mendapat sedikit lebih baik. Pada masa yang sama, saya menubuhkan obor sokongan. Yuri Nikolayevich menasihatkan untuk memfailkan alur triangular alur, sejenis asteris lima hingga tujuh sinar, di dalam lubang dalam lubang di mana muncung pusat melaluinya, sehingga ada aliran campuran yang lebih baik di sekeliling muncung. Ia akan meningkatkan kestabilan "jarum" dan mengurangkan gerai dalam mod bergolak.

Jumlah campuran mudah terbakar untuk api pendukung ditetapkan oleh lubang pada muncung di dalam perumahan. Nombor dan saiz mereka boleh disesuaikan.

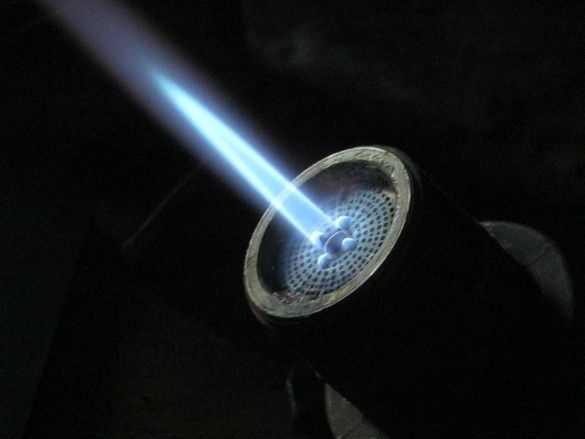

Beberapa gambar obor yang diperoleh setakat ini dengan kedudukan yang berbeza dari keran pada pembakar - supaya bercakap, "jarum", "lembut" nyalaan, dan sesuatu di antara.

Sebuah "kaki" untuk pembakar eksperimen tidak dibuat, semasa operasi, ia mengapit kesnya di dalam meja kecil kecil.

Obor yang dihasilkan jauh lebih besar daripada pembakar kecil pertama, walaupun dengan tambahan adik gas. Kaca memanaskan lebih cepat dan kawasan yang lebih besar, "mengalir", adalah mungkin untuk mengembang tiub 18mm dari kaca "neon" yang boleh dibuang. Ternyata operasi yang tidak berjaya lebih awal - mengubah tepi, menindih lapisan tebal kaca dengan jarum tungsten.Pada masa yang sama, keperluan untuk meningkatkan lagi suhu obor dirasakan. Tidak banyak pilihan - tambahan oksigen atau gas letupan.

Bekerja pada pepijat. Cara penambahbaikan.

Walau bagaimanapun, kerja semacam ini perlu dilakukan menggunakan pelarik logam, bahagian dan struktur keseluruhannya akan lebih tepat dan tepat, menjadikannya kurang menyakitkan. Diameter selongsong dan muncung jelas terlalu besar, nampaknya yang tidak memungkinkan untuk mendapatkan obor yang lebih lembut api halus - halaju gas ketika jatuh ke dalam selongsong yang luas (muncung) jatuh dengan ketara. Ia bernilai menghampiri saiz pembakar dalam [1]. Adalah baik untuk membuat muncung, badan, mesh dan diafragma dari tembaga kosong, dan bukan dari apa-apa - reka bentuk boleh dibuat lebih mudah dalam perhimpunan dan penyesuaian. Adalah baik untuk membuat muncung mengikut piagam - lubang yang dipahat, konis yang dipoles (lihat di atas, atau [1]). Mengenai oksigen atau "rattlesnake", sudah berkata.

Kesusasteraan

1. Bondarenko Yu.N. Teknologi makmal. Pengeluaran sumber cahaya pelepasan gas

untuk tujuan makmal dan banyak lagi.