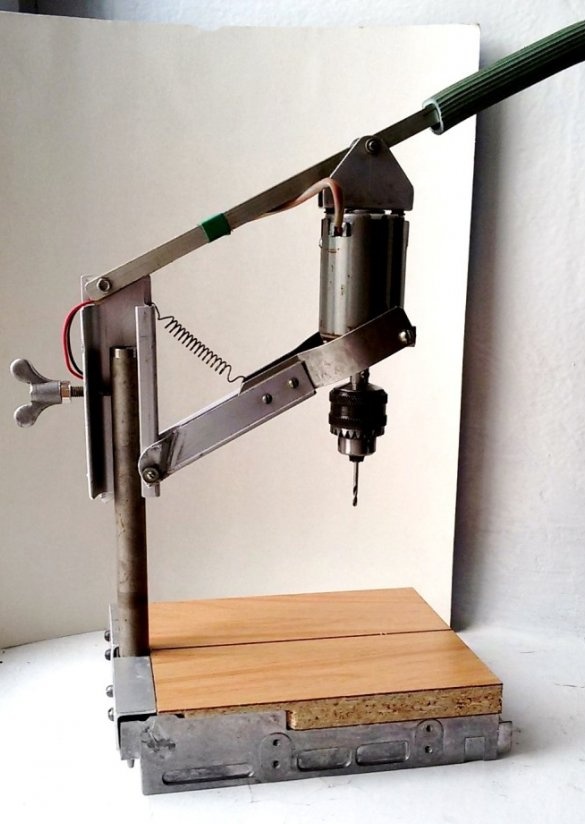

Adalah dicadangkan untuk membuat mesin penggerudian kecil reka bentuk yang sangat mudah. Untuk pembuatannya, bahagian corak tidak diperlukan - panduan tepat, galas rolling, mekanisme bergerak. Jika di dalam rumah anda terdapat sebuah motor instrumen kecil dengan gerudi di lubang, maka anda boleh mula bekerja. Kami membuat mesin dari bahan yang diperbaiki. Billet untuk komponen tidak akan sukar dicari.

Ciri Reka Bentuk.

Mesin ini mudah untuk menghasilkan, tetapi mempunyai beberapa batasan. Reka bentuknya direka untuk lubang penggerudian sehingga 10 mm dalam. Keupayaan mesin dalam diameter penggerudian dan bahan yang diproses bergantung pada ciri-ciri (kuasa, kelajuan putaran aci) motor elektrik yang digunakan.

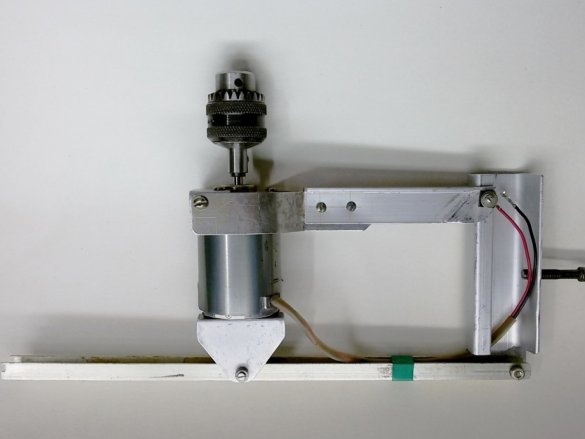

Batasan dalam kedalaman penggerudian dikaitkan dengan reka bentuk penggantungan pemacu gerudi. Peranti ini didasarkan pada rentetan berjalur. Dua menegak, sama panjang dan sejajar link parallelogram, ini adalah motor elektrik dan pangkalan penggantungan. Baki dua pautan yang sama dan bertentangan adalah unsur penghubung. Seperti yang anda ketahui, dalam reka bentuk ini, pautan yang bertentangan akan selari pada sebarang putaran pautan paralelogram. Oleh itu, paksi umum motor elektrik dan gerudi (dalam pembuatan unsur-unsur sejajar rajah) akan sentiasa selari dengan paksi pendirian pegun dan berserenjang dengan jadual mesin.

Sebagai rujukan, rhomboid adalah suatu jajaran selari di mana sisi bersebelahan mempunyai panjang yang berbeza dan sudut tidak lurus.

Menyediakan dan mengusahakan mesin.

Kedudukan pautan penyambung selari dengan jadual akan diambil sebagai kedudukan sifar. Apabila memesin bahagian pada mesin, untuk meningkatkan ketepatan, lokasi pautan ini harus mendekati kedudukan mendatar.

Dalam kes ini, dengan pergerakan paksi gerudi dari +5 mm ke -5 mm (10 mm stroke) dari posisi sifar pautan, lingkaran radial dari gerudi (dalam pesawat rhomboid) akan menjadi 0.08 mm. Jumlah anjakan akan berada pada panjang pautan 150 mm. Dalam amalan, anjakan ini tidak dapat dilihat, dan tidak akan menjadi kritikal untuk alat itu dan lubang itu dimeteraikan.

Apabila papan litar bercorak penggerudian, walaupun dengan alat karbida rapuh dengan diameter 0.8 mm, mengimbangi gerudi pada papan tebal 2 mm ialah 0.003 mm (3 mikron). Bandingkan nilai yang diberikan dengan mengimbangi dan kedudukan gerudi ini apabila memproses papan secara manual.

Menetapkan mesin ke bahagian bahagian, ketinggian, dilakukan dengan cepat bergerak di sepanjang rak mesin secara manual, pangkalan penggantungan dan memasangnya dengan sekrup ibu jari. Ketinggian mengangkat dan penetapan pangkalan penggantungan ditentukan oleh risiko kedudukan sifar (dicetak pada pangkalan penggantungan - gambar terakhir), apabila menyentuh bahagian dengan ujung gerudi. Apabila pengeboran pelbagai papan dengan ketebalan 1 ... 3 mm, penyesuaian tinggi tidak diperlukan.

Kelebihan reka bentuk tambahan.

Keupayaan untuk memasang papan bersaiz besar (dengan peningkatan dalam overhang gerudi, ketepatan penggerudian meningkat).

Apabila melepaskan pemegang, pada akhir penggerudian, motor dengan gerudi di bawah tindakan musim bunga dengan cepat naik dan kembali jarak yang jauh, membebaskan zon pemprosesan bahagian itu.

Di kedudukan tertinggi, anda boleh dengan mudah dengan cepat dan selamat mengubah gerudi.

Saya fikir bahawa ciri-ciri di atas bercakap memihak kepada pembuatan mesin yang dicadangkan. Masa yang dibelanjakan untuk pembuatan reka bentuk mesin ini berbaloi dalam suasana yang baik dari pengecualian pecahan latihan mahal dan langka.

1. Bahan dan butiran yang berkenaan.

Motor elektrik dan mekanikal atau collet chuck.

Potongan lembaran logam dengan ketebalan 1.5 ... 2.0 mm.

Sewa profil aluminium, paip.

2. Membuat meja mesin penggerudian.

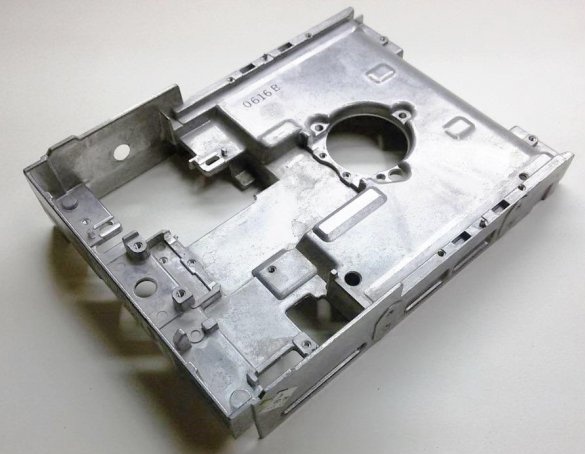

Pertama sekali, anda perlu membuat keputusan mengenai jadual mesin penggerudian. Saiz, ketegaran dan kekuatannya akan menentukan ketepatan dan kemudahan penggunaan. Terdapat banyak reka bentuk meja yang berbeza. Dalam versi mesin yang diberikan, kes pemain CD, yang telah lama menanti penggunaan sekundernya, digunakan. Kes segi empat dengan dimensi 145 x 200 mm, dibuang dari aloi aluminium. Ia mempunyai berat badan yang rendah, struktur tegar dan kebosanan di sepanjang pinggir bahagian bawah bahagian, yang memberikan kestabilan yang baik kepada produk masa depan. Di samping itu, bahagian ini hampir tidak memerlukan pemprosesan tambahan. Atas sebab-sebab ini, selongsong itu diambil sebagai asas dari jadual mesin.

Salah satu dinding pendek (dalam gambar di sebelah kiri), di tengah, mempunyai lubang untuk bolt M8, yang secara automatik menentukan pemasangan rak mesin di sana.

Sebagai rak, anda boleh menggunakan logam bergulung atau paip dengan diameter 18 ... 25 mm.

Struktur yang dipertimbangkan menggunakan tiub keluli berdinding nipis dengan diameter 18 mm, yang memungkinkan untuk memudahkan kaedah penetapannya ke meja.

Kami memilih bolt dengan benang M8 dan kepala, diameter yang sesuai dengan ketat ke dalam lubang dalam tiub (ia mungkin memerlukan beberapa penghalusan diameter). Skru kacang ke baut dan tekannya ke dalam tiub. Pendirian sudah siap. Ia tetap untuk memperbaikinya di atas meja dengan kacang kedua.

Di bahagian atas meja, kami menetapkan potongan countertop dari papan seramik berlapis di sepanjang kontur badan bahan kerja. Dalam kes ini, pendirian mesin akan tambahan diapit antara dinding perumahan dan meja. Pada masa akan datang, di sisi bebas rak kami membaiki lapisan alur aluminium. Semua ini akan menyediakan rak yang dipasang ketegaran tambahan.

Dalam proses ini, kami memeriksa dan, jika perlu, menyesuaikan tegak berdiri mesin ke meja.

3. Membuat pangkalan penggantungan.

Pangkalan penggantungan diperlukan untuk memasang mekanisme parallelogram yang diartikulasikan pada pendirian mesin. Ia berfungsi sebagai bahagian integral daripada rhomboid, membaikinya pada rak, pada ketinggian yang dikehendaki dan pada sudut yang dipilih dari tepi meja. Profil aluminium berbentuk (18 x 40 mm), yang sebelum ini berfungsi sebagai pemegang pintu perabot, digunakan sebagai kosong untuk asas penggantungan.

Di tengah-tengah seksyen profil, kira-kira dua panjang motor elektrik, kami menggerudi lubang dan memotong thread M6 atau M8 di bawah skru pengikat. Kami memeriksa kebolehpercayaan pemasangan asas suspensi pada rak mesin.

Melahirkan mekanisme untuk memasang motor elektrik

4. Turun enjin bawah.

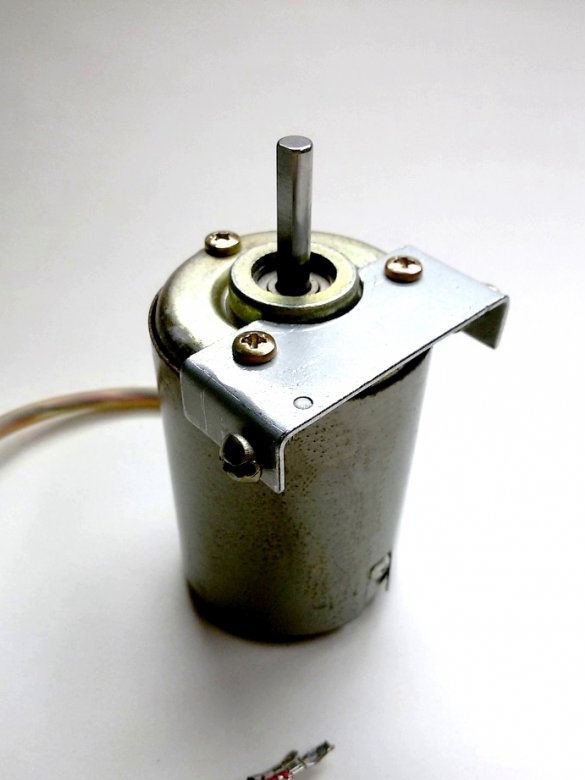

Untuk mesin penggerudian yang dicadangkan menggunakan motor DC dengan magnet tetap DC 24V, 0.7A.

Kami memulakan penghasilan paralelogram yang diartikulasikan dengan pautan utama, yang terdiri daripada motor elektrik dan unsur pengikatnya. Dimensi enjin yang digunakan mungkin berbeza, serta lokasi lubang pelekap. Oleh itu, dimensi pengikat tidak diberikan.

Dari kepingan keluli dengan ketebalan 1.5 ... 2.0 mm, kami menghasilkan lekapan enjin bawah. Di rak sisi sokongan, gerudi lubang sepaksi dan potong M4 thread ke dalamnya. Pasang pemasangan enjin dengan dua skru standard.

5. Pautan bawah jajarannya.

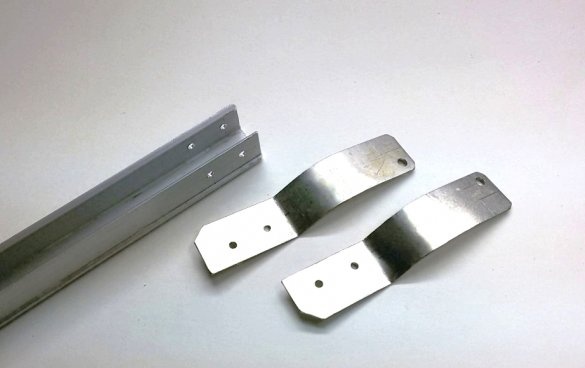

Kami akan membuat pautan bawah dari jajaran parallelogram dari aluminium bergolek yang terdapat di tangan. Sebagai contoh, dalam reka bentuk yang dicadangkan, profil aluminium berbentuk U (20 x 20 mm) telah digunakan, yang sebelum ini digunakan dalam pembuatan tingkap.

Untuk menyambungkan pautan bawah dengan sokongan motor, dari helaian keluli dengan ketebalan 1.5 mm, kami menghasilkan dua unsur peralihan yang dihasilkan oleh cermin. Mereka terhubung dengan tegas ke profil pautan dengan dua skru (rivet).

6. Pautan yang lebih rendah dengan sokongan motor

Panjang pautan bawah ditentukan oleh saiz meja yang dibuat. Dalam reka bentuk ini, panjang ini (jarak antara paksi lubang pelekap) didefinisikan sebagai 150 mm. Tandai lubang untuk sambungan ke pangkalan penggantungan dan potong profil ke saiz yang dikehendaki. Sekiranya perlu, pada sisi potong profil, kita membentuk lebar alur untuk sambungan yang ketat dengan lebar dengan asas penggalian penggantungan. Kami bor sepanjang lubang sepaksi menandakan.

Kami memasang pautan bawah dengan sokongan motor elektrik. Menggunakan skru M4, kami melampirkan pautan bawah ke sokongan motor, memastikan putaran bebas dalam sambungan. Lokasi lubang engsel di pautan bawah, di belakang enjin, ditentukan oleh peningkatan maksimal panjang pautan, oleh itu, meningkatkan ketepatan pemprosesan.

7. Gunung enjin atas.

Dari kepingan keluli atau aluminium dengan ketebalan 1.5 ... 2.0 mm, kami menghasilkan gunung enjin atas. Reka bentuk bahagian akan bergantung kepada lokasi titik lampiran pada enjin yang sedia ada. Pasang gunung enjin atas.

8. Pautan atas rentasogram.

Pautan atas paralelogram juga diperbuat daripada aluminium yang dilancarkan. Sebagai contoh, reka bentuk yang dicadangkan menggunakan profil aluminium berbentuk H (12 x 16 mm). Tandakan bahan kerja pautan atas. Kami memindahkan jarak antara paksi lubang pelekap pada pautan yang lebih rendah yang dihasilkan pada bahan kerja pautan atas. Lubang gerudi untuk menandakan. Adalah wajar untuk menggandakan panjang bahan kerja pautan atas berbanding dengan saiz kerja pautan. Kami akan menggunakan akhir percuma profil sebagai pemegang untuk memberi makan gerudi, yang akan mengurangkan kekuatan tangan dengan separuh. Sekeping tiub plastik boleh diletakkan di bahagian bahan kerja ini.

Jarak antara paksi lubang pelekap dan lokasi mereka pada motor menyokong, kami memindahkan ke pangkalan penggantungan. Dalam erti kata lain, dalam jajaran yang dihasilkan, garisan yang menghubungkan paksi lubang pelekap pada enjin dipasang dan asas suspensi mestilah sama dan selari.

Untuk memenuhi syarat ini, dalam reka bentuk mesin pembuatan, sebahagian profil dipotong berdasarkan penggantungan (di bahagian atas).

9. Pemasangan parallelogram yang diartikulasikan - rhomboid.

Kami memasang rumpun, memasangnya di rak dan periksa mekanisme yang sedang berjalan.

10. Kawalan ketepatan mekanisme

berserenjang

untuk latihan dengan strok 10 mm

di bawah beban.